在精密制造、生物医药、化工合成的生产现场,有一个容易被忽视却至关重要的 “隐形关卡”—— 工业气体过滤器。它不像核心设备那样引人注目,却直接决定着产品良率、生产安全与运营成本。半导体工厂里,一次过滤器的低效过滤可能造成百万级芯片报废;医药车间中,一丝杂质的混入可能导致整批次药剂不合格;化工装置内,过滤器的压力损耗超标可能让能耗成本飙升。

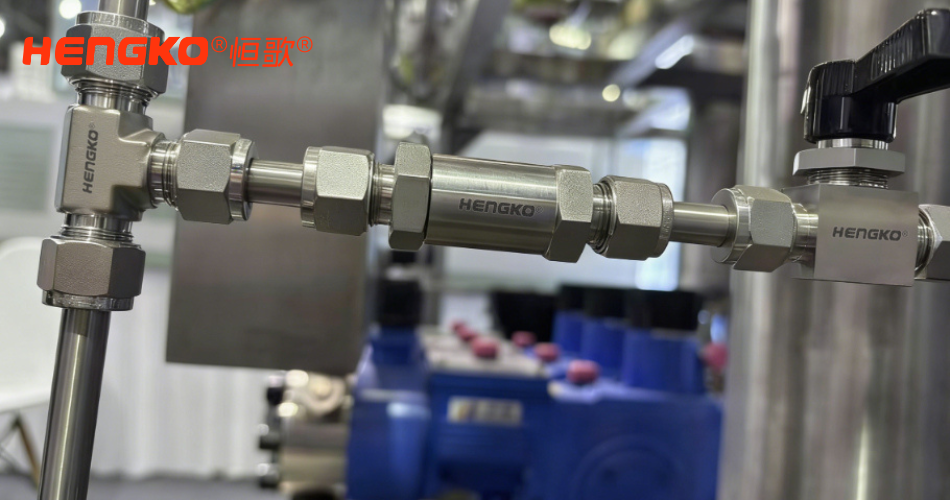

恒歌深耕工业气体过滤领域多年,基于上千家客户的实际工况反馈,打造出 F 型直通式、T 型卡套式、W 型一体式三款核心产品,从实验室的小流量气路到大型工厂的集中供气系统,从低压常温场景到高压高温环境,精准破解不同场景下的洁净痛点。

一、F 型直通式过滤器:实验室与紧凑产线的 “空间优化大师”

对于小型实验室、精密分析仪器配套或管线密集的紧凑产线来说,“空间不够用”“安装麻烦”“怕污染气路” 是最常见的三大痛点。F 型直通式过滤器的设计,恰恰围绕这三大痛点精准发力,成为这类场景的 “刚需之选”。

它的 “紧凑” 不是简单的体积小,而是极致的空间利用率。以应用广泛的 1/4in 双卡套规格为例,其总长仅 68.3mm,直径 19.1mm,相当于一个掌心大小,能轻松嵌入密密麻麻的管线中,甚至可以直接安装在分析仪器的气路接口处,完全不占用额外布局空间。这种设计背后,是恒歌对紧凑场景气路布局的深刻理解 —— 很多实验室和小型设备的管线规划早已定型,过大的过滤器会打破原有布局,而 F 型的 “见缝插针” 式设计,让升级洁净过滤系统无需改动原有管线。

安装便捷性更是为它加分不少。采用免焊接双卡套连接方式,无需专业焊接工人,普通运维人员仅凭基础工具就能完成安装,全程耗时不超过 5 分钟。更重要的是,免焊接设计从根源上避免了焊接高温对管路材质的损伤,也杜绝了焊接残渣掉入气路造成二次污染的风险。实际应用中,某第三方检测机构曾反馈,在安装 F 型过滤器后,其气相色谱仪的检测数据稳定性提升了 30%,核心原因就是气路洁净度提高,且安装过程未对原有气路造成任何污染。

在核心性能上,F 型从未因紧凑设计妥协。316L 不锈钢的壳体与滤芯材质,确保了耐腐蚀性与结构稳定性,内表面 Ra≤0.2μm 的抛光处理,减少了杂质吸附残留的可能。颗粒拦截效率达到 99.999999%(@0.03μm),下游气体洁净度稳定在≤0.03particles/liter(≥0.1μm),完全满足 ICP-MS、气相色谱等精密仪器对载气的超高洁净要求。工作压力上限 207bar(3000psig),工作温度覆盖 – 28℃~482℃,无论是低温液氮输送,还是中温工艺气体过滤,都能稳定胜任。

适配场景清单:高校实验室气路、精密分析仪器配套、小型反应釜前端过滤、医疗设备气体净化、空间受限的半导体辅助设备气路。

二、T 型卡套式过滤器:高压工况下的 “安全洁净双保险”

高压工艺场景(如高压催化反应、高压气体长距离输送)对过滤器的要求极为苛刻:既要能承受超高压力不泄露,又要保证过滤效率稳定,还要方便后期运维。恒歌 T 型卡套式过滤器,正是为这类 “高压高要求” 场景量身打造的解决方案。

它的核心竞争力在于 “高压安全设计”。阀帽与主体采用强化螺纹连接,配合加厚壳体结构,能轻松应对 414bar(6000psig)的工作压力,是常规过滤器的两倍耐压等级。在出厂检测中,每一台 T 型过滤器都要经过 700bar 的水压测试,确保无任何泄露隐患。某化工企业的高压加氢反应装置中,T 型过滤器连续运行 24 个月,经历了多次压力波动,始终保持零泄露、零故障,为反应系统提供了稳定的洁净气体保障。

底部旁通道的设计,更是体现了对运维需求的深度考量。在医药无菌制剂生产线中,工艺气体的洁净度需要实时监控,传统过滤器需要拆卸才能取样检测,不仅麻烦,还可能造成气路污染。而 T 型过滤器的底部旁通道,可直接连接取样阀,无需拆卸就能完成气体洁净度检测,既提高了监控效率,又避免了二次污染。同时,这个旁通道还能在滤芯清洗时充当排污口,让维护过程更便捷,减少产线停机时间。

材质与过滤性能同样拉满。316L 不锈钢材质耐腐性出众,能兼容氢气、氧气、腐蚀性工艺气体等多种介质(腐蚀性气体最高使用温度不超过 50℃)。过滤面积覆盖规格 2、4、8.其中规格 8 的烧结式滤芯面积达 1280mm²,能适配高压场景下的中大型流量需求。颗粒拦截效率与 F 型保持一致,确保高压气体在输送过程中,杂质被彻底拦截,避免催化剂中毒、反应效率下降等问题。

值得一提的是,T 型过滤器的卡套连接方式同样便捷,且密封性能优异。在高压工况下,卡套的咬合力会随压力升高而增强,进一步保障密封效果,这也是它能在高压场景中稳定运行的关键因素之一。

适配场景清单:高压催化反应装置气路、高压气体输送主管线、医药无菌产线(需定期取样检测)、石油化工高压工艺气体过滤、特种气体高压储存与输送系统。

三、W 型一体式过滤器:大流量产线的 “节能降本利器”

大型化工园区的集中供气系统、规模化生产的工艺气体主管路,面临的核心问题是 “大流量与低损耗的平衡”“高频运行下的维护成本”。恒歌 W 型一体式过滤器,以 “大流量、低压损、易维护” 的核心优势,成为这类场景的最优解。

一体式全焊接结构是它的核心设计亮点。阀体与过滤元件采用全渗透焊接工艺,彻底消除了连接缝隙,实现 “零泄露” 运行 —— 对于大流量气路来说,哪怕是微小的泄露,长期下来也会造成巨大的气体损耗,而 W 型的零泄露设计,每年能为企业节省数万元的气体成本。某大型化工企业的集中供气系统中,替换为 W 型过滤器后,气体损耗率从原来的 3.2% 降至 0.8%,仅这一项,每年就能节省近 10 万元开支。

大过滤面积是实现 “大流量 + 低压损” 的关键。W 型过滤器专注于滤网式滤芯,规格 8 的过滤面积达 1090mm²,远超同规格普通过滤器,能在保证大流量通过的同时,将压力损耗控制在极低水平。压力损耗每降低 0.1MPa,气体输送泵的能耗就能减少约 5%,对于 24 小时连续运行的大流量产线来说,长期积累的节能效果十分显著。

逆流冲洗功能则解决了大流量场景下的维护难题。传统大流量过滤器更换滤芯时,需要停机拆卸,不仅耗时费力,还会影响生产进度。而 W 型过滤器支持逆流冲洗,当滤芯截留杂质过多导致压力升高时,只需切换阀门,让气体逆流通过滤芯,就能将截留的杂质冲洗排出,无需拆卸更换,整个过程仅需 10 分钟,大大缩短了维护停机时间,降低了滤芯更换成本。

在性能参数上,W 型同样表现出色:工作压力 414bar(6000psig),工作温度 – 28℃~482℃,316L 不锈钢材质耐腐耐高温,过滤元件公称孔尺寸覆盖 0.5~40μm,可根据不同工艺气体的杂质情况精准匹配,确保过滤效果与工况需求高度契合。

适配场景清单:大型化工集中供气系统、规模化生产工艺气体主管路、冶金行业大流量气体过滤、新能源材料生产气路、需要频繁维护的大流量场景。

四、恒歌过滤器:不止于过滤,更是生产保障

三款过滤器虽针对不同场景设计,但都延续了恒歌 “精准、可靠、高效” 的产品理念。在材质选择上,严格选用符合行业标准的 316L 不锈钢,确保产品耐用性与兼容性;在洁净度控制上,始终以 99.999999%(@0.03μm)的颗粒拦截效率为基准,满足各行业的超高洁净要求;在适配性上,端接类型覆盖双卡套、NPT 螺纹、VCR 螺纹等多种规格,还支持根据客户特殊工况定制设计,真正实现 “一厂一方案”。

此外,恒歌还为客户提供全生命周期服务:从前期的工况调研、产品选型,到中期的安装指导、调试优化,再到后期的维护保养、滤芯更换,专业技术团队全程跟进,确保每一台过滤器都能发挥最佳性能。截至目前,恒歌过滤器已服务上千家企业,覆盖半导体、医药、化工、冶金、新能源等多个领域,凭借稳定的性能与优质的服务,获得了客户的广泛认可。

如果你的产线正面临气体洁净度不足、过滤器适配性差、维护成本高的问题,不妨联系恒歌技术团队 —— 我们将根据你的具体工况,为你推荐最适合的过滤解决方案,让工业气体过滤不再成为生产难题。你也可以告知我们你的行业与核心需求,我们将为你提供针对性的产品参数详解与应用案例参考。

发布时间 25-12-17